Notre expérience depuis l'année 1889 dans la création d’autobus et d’autocars certifient la qualité de nos produits qui circulent dans les cinq continents avec différents climats et conditions de Route, ainsi que la connaissance et l'expérience de toutes les entreprises du Groupe et des Centres technologiques.

Grâce à notre expérience datant de l’année 1889, nous soutenons la création d’autobus et d’autocars qui circulent sur les cinq continents avec leurs différents climats et conditions de circulation, ainsi que la connaissance et l’expérience de toutes les entreprises du Groupe et des Centres technologiques.

Nos autocars et autobus sont conçus selon les paramètres de qualité les plus exigeants, avec les technologies les plus avancées dans le domaine de la conception, des matériaux, composants, processus de production et des finitions de la plus haute qualité.

Avant de mettre en circulation notre gamme de véhicules électriques, nous les soumettons à des tests exigeants de fatigue et de durabilité équivalents à la durée de vie du véhicule (600 000 km et 12 ans) dans de prestigieux instituts européens indépendants (Idiada AppPlus).

Nos autobus circulent depuis 2014 à plein rendement dans différentes villes européennes avec des besoins et une orographie différents et une autonomie, une efficacité et une fiabilité constatées.

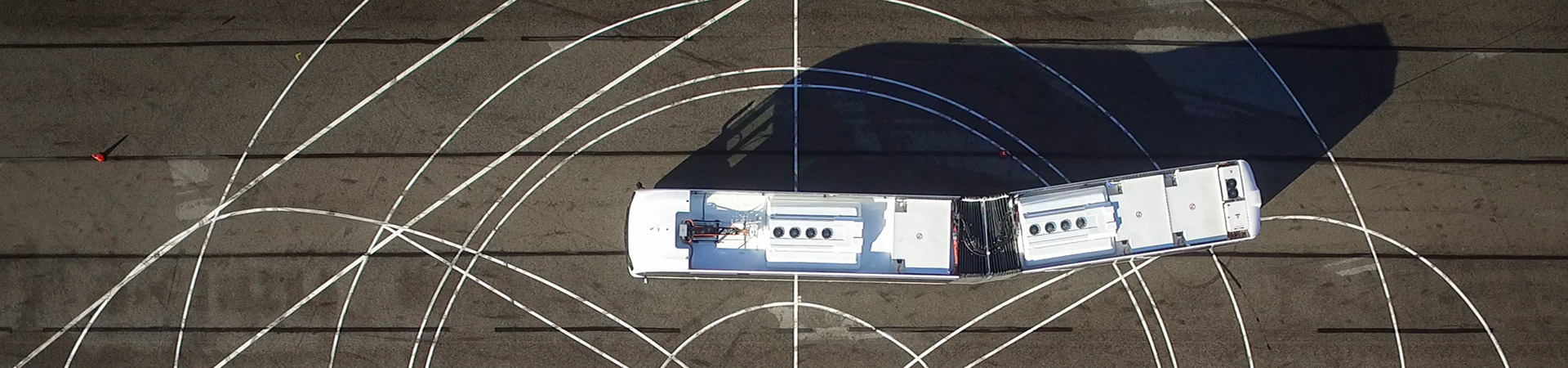

Roulement sur la piste de fatigue accélérée

La piste de fatigue accélérée permet de simuler l’accumulation de kilomètres équivalente à toute la vie du véhicule, qu’il s’agisse des composants structurels ou des éléments de l’autobus lui-même. Les essais combinent le roulement sur différentes surfaces à différentes vitesses, ainsi qu’une série de manœuvres pour tendre la structure du véhicule.

Les autobus sont soumis à différentes conditions de charge pour simuler un usage réel ; normalement, la condition de charge la plus critique afin de vérifier la durabilité du véhicule complet dans les conditions les plus sévères.

Les surfaces et les éléments employés pendant l’essai sont très variés et ils reproduisent de façon accélérée et amplifiée le comportement de l’unité pendant sa vie.

Les pavés, par exemple, provoquent une fréquence élevée de grands efforts verticaux qui ont un impact direct sur les systèmes de suspension et la structure du véhicule. L’un des tronçons les plus exigeants est la piste d’eau avec des dos-d’âne de différente taille qui provoquent une série de forts impacts qui sont transmis à la structure sous forme de grands efforts longitudinaux et verticaux.

D’autres zones du circuit, notamment le pavé plat avec des ondulations, permettent au conducteur de détecter des bruits internes dans l’habitacle de l’autobus et d’évaluer le confort à la fois du conducteur et des passagers.

Les ondulations du terrain de la piste (symétriques et asymétriques sur les roues gauche et droite) mettent à l’épreuve les systèmes de suspension et aident à évaluer le confort à l’intérieur du véhicule.

Les zones de gravier permettent de visualiser l’intrusion de poussière dans les différents compartiments. Elles peuvent également causer une projection de gravier, de terre et de poussière sur le bas du véhicule et causer l’usure et la corrosion.

Ces essais consistent à accumuler des kilomètres d’essais et à réaliser des manœuvres dénommées « figures de 8 », d’après les références établies par IDIADA, sur la piste de fatigue accélérée.

Les démarrages sur rampe sont également inclus dans ces essais. Les autobus sont soumis à une manœuvre d’arrêt, ouverture/fermeture de portes et déploiement/pliage de rampe pour fauteuils roulants sur une rampe de 15 %.

L’enregistrement des résultats des essais et l’inspection quotidienne des autobus permettent d’analyser le comportement et d’indiquer les détails susceptibles d’une amélioration.

En somme, les essais prétendent simuler toute la vie utile du véhicule, en assurant une bonne durabilité dans les conditions les plus sévères. Par conséquent, dans cette phase d’essais, il est essentiel de détecter des incidences depuis le moment-même où elles apparaissent et d’appliquer les mesures correctrices.

Technologie d’essai propre

Chez Irizar e-mobility nous avons nos propres pistes et bancs d’essais afin de garantir la fiabilité et l’efficacité des équipements qu’incorporent les véhicules, ainsi que leurs composants et systèmes.

Nous disposons d’un personnel hautement qualifié et muni des connaissances nécessaires sur les normes et réglementations locales et internationales les plus exigeantes et nous avons également créé un programme de validation progressive dans chacune des étapes de conception du véhicule, des systèmes de traction et de charge et des batteries, en appliquant les dernières technologies et méthodologies pour obtenir les résultats les plus précis et les plus fiables.