Nos avala, nuestra experiencia desde el año 1889, creando autobuses y autocares que circulan por los cinco continentes con su diversidad de clima y condiciones de ruta, así como el conocimiento y la experiencia de todas las empresas del Grupo y Centros tecnológicos.

Nuestros autobuses están concebidos bajo los parámetros de calidad más exigentes, aportando tecnologías más avanzadas en diseño, materiales, componentes, procesos de producción y acabados de máxima calidad.

Antes de poner en circulación, sometemos a nuestra gama de vehículos eléctricos a exigentes pruebas de fatiga y durabilidad equivalentes a la vida del vehículo (600.000 km y 12 años) en institutos independientes Europeos de prestigio (Idiada AppPlus).

Nuestros autobuses circulan desde el 2014 a pleno rendimiento por diferentes ciudades europeas con necesidades y orografía diferentes con una autonomía, eficiencia y fiabilidad constatadas.

Hacemos un recorrido por las diferentes ciudades europeas, datos que avalan la eficiencia y autonomía de nuestros vehículos.

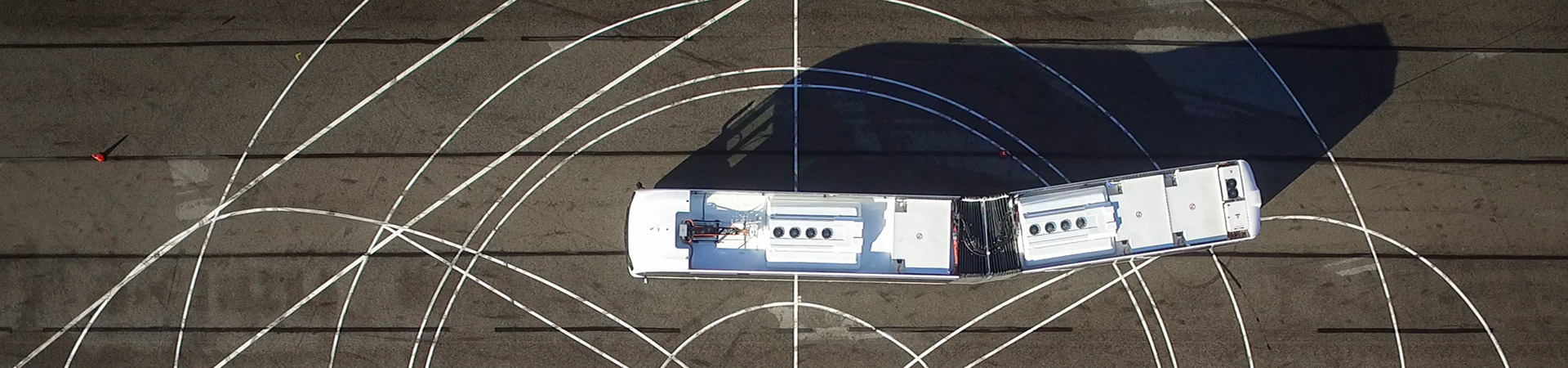

Rodando sobe la pista de fatiga acelerada

En una pista de fatiga acelerada se simula la acumulación de kilómetros equivalente a toda la vida del vehículo, tanto en componentes estructurales como en los elementos del autobús. Los ensayos combinan el rodaje en diversas superficies a diferentes velocidades y una serie de maniobras para tensionar la estructura del vehículo.

Los autobuses se someten a diferentes condiciones de carga para simular un uso real; frecuentemente la condición de carga más crítica con el fin de comprobar la durabilidad del vehículo completo en las condiciones más severas.

Las superficies y elementos utilizados durante el ensayo son muy variados y reproducen de manera acelerada y amplificada el comportamiento de la unidad durante su vida.

Los adoquinados, por ejemplo, provocan una frecuencia elevada de grandes esfuerzos verticals que afectan a los sistemas de suspensión y a la estructura del vehículo. Uno de los tramos más exigentes es la pista de agua con badenes de diferente tamaño que causan una serie de fuertes impactos que se transmiten a la estructura en forma de altos esfuerzos longitudinales y verticales.

Otras zonas del circuito, como el adoquinado plano con ondulaciones, permiten al conductor detectar ruidos internos en el habitáculo del autobús y evaluar el confort tanto del conductor como de los pasajeros.

Las ondulaciones del terreno de la pista (simétricas y asimétricas en ruedas izquierdas y derechas) ponen a prueba los sistemas de suspensión y ayudan a evaluar el confort en el interior del vehículo.

Las zonas de grava permiten visualizar la intrusión de polvo en los diferentes compartimentos, así como causar proyección de grava, tierra y polvo en los bajos del autobús para provocar desgaste y corrosión.

Estas pruebas consisten en la acumulación de kilómetros de ensayo y la realización de maniobra llamadas “figuras de 8”, siguiendo unas referencias establecida por IDIADA en la pista de fatiga acelerada.

A esto se añade los arranques en rampa. Los autobuses se someten a la maniobra de parada, apertura/cierre de puertas y despliegue/repliegue de rampa para sillas de rueda en una rampa del 15%.

El registro de los resultados de las pruebas y la inspección diaria de los autobuses permiten analizar el comportamiento e indicar los detalles susceptibles de mejora.

Los ensayos pretenden, en definitiva, simular toda la vida de uso del vehículo, asegurando una buena durabilidad en las condiciones más severas. Por ello, en esta fase de ensayos son tan importantes la detección de incidencias desde el mismo momento en que aparecen y la aplicación adecuada de las medidas correctoras.

Tecnología de ensayo propia

En Irizar e-mobility tenemos nuestras propias pistas de prueba y bancos de ensayo para garantizar la fiabilidad y la eficiencia de los equipos que incorporan los vehículos, así como sus componentes y sistemas.

Contamos con personal altamente cualificado con conocimiento sobre normas y directrices locales e internacionales más exigentes y hemos generado programas de validación progresiva en cada una de las etapas de diseño del vehículo, de los sistemas de tracción y carga y de las baterías, aplicando las tecnologías y metodologías más punteras para obtener los resultados más precisos y fiables.